西门子数控系统作为工业自动化的核心控制单元,其稳定性直接影响生产效率。掌握科学的维修技巧,不仅能快速解决故障,还能延长设备寿命。以下结合常见故障类型与维修方法,总结关键维修要点。

一、常见故障类型与初步诊断

1、电源与显示故障

通电无显示:可能由开关电源异常、电池老化或主板损坏引起。需检查电源正负极接触、电压稳定性及电池状态,必要时更换电源模块或电池。

屏幕闪烁或无显示:多因排线松动、显示屏老化或信号传输线路问题。可重新插拔排线、更换显示屏或检查信号转换器。

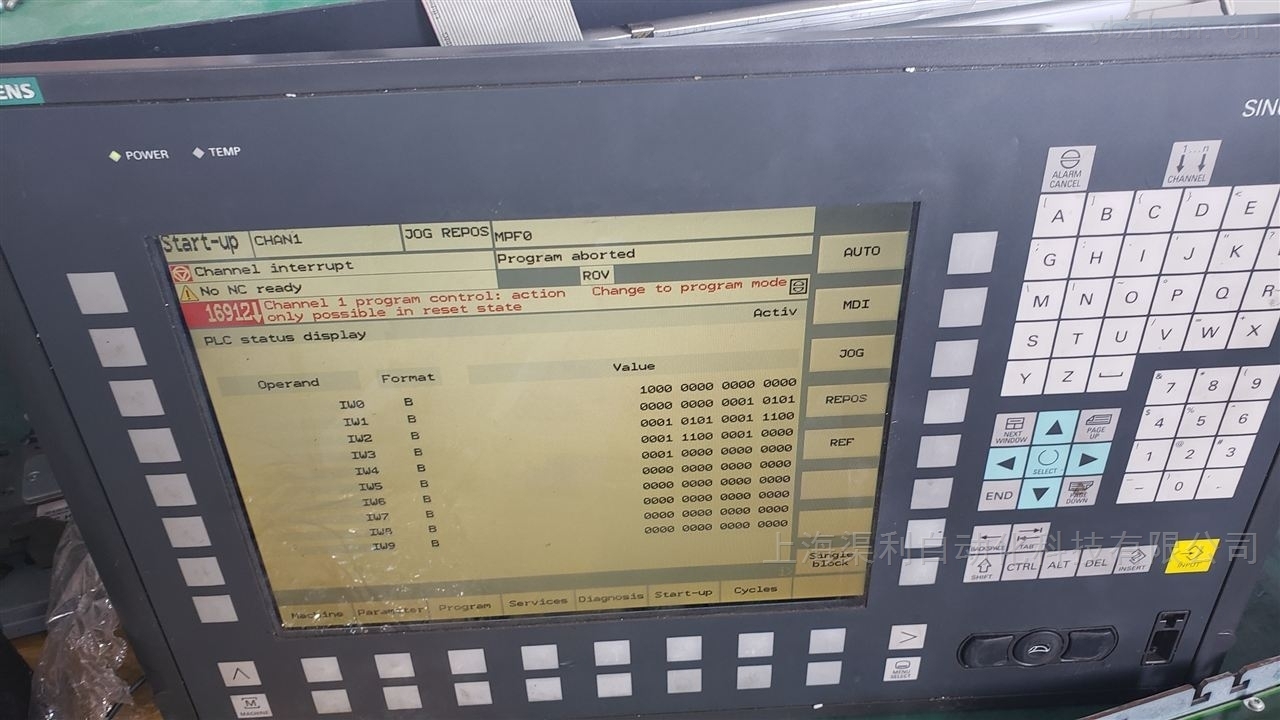

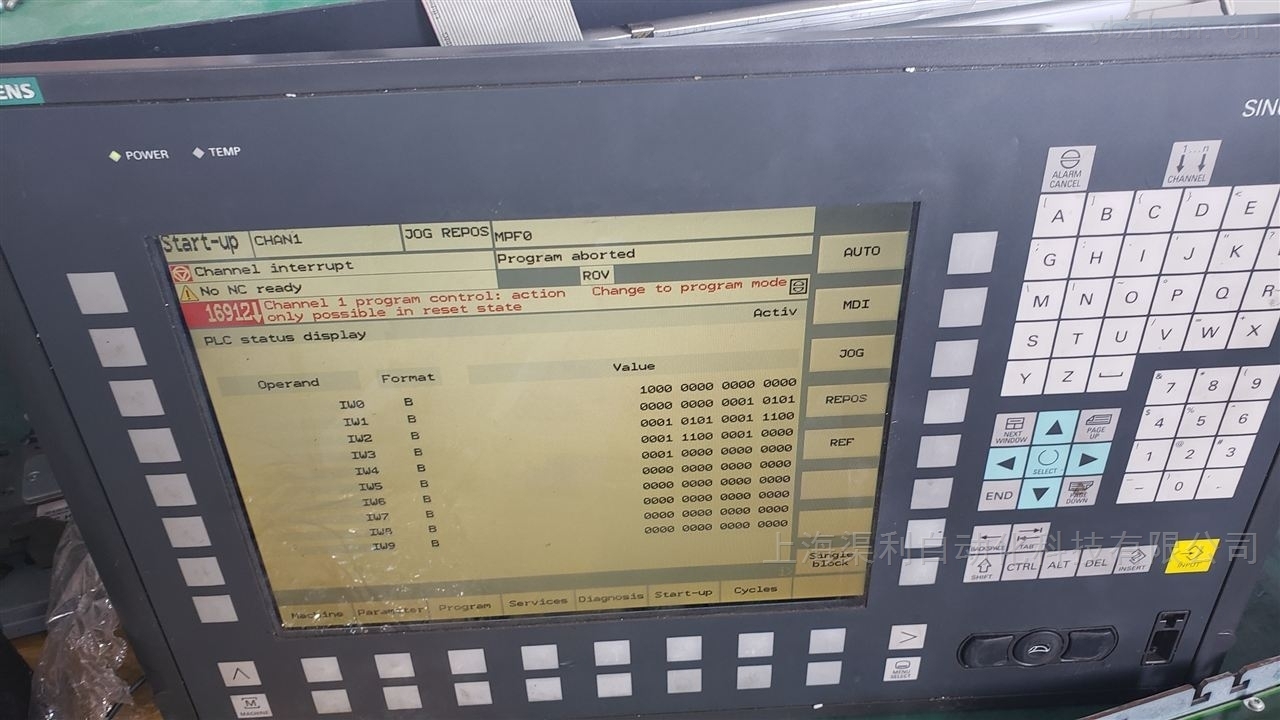

2、报警与通信故障

系统报警:如“Fbal”编码器报警、“Oh”过热报警等,需结合报警代码分析原因。例如,编码器信号丢失可能因接线松动或码盘污染,需清洁或更换编码器。

通信中断:PLC与CNC之间的接口信号错误可能导致通信失败,需通过PLC编程器调取接口状态,检查信号指示灯或重置通信参数。

3、机械与电气联动异常

轴运动偏差:伺服电机或光栅编码器故障可能导致坐标轴定位误差,需检查电机线圈、编码器反馈信号及丝杆机械连接。

过热与过载:长期高负荷运行可能触发过热保护,需清理散热系统、检查负载匹配性并优化加减速参数。

二、维修流程与核心技术

1、安全检查与故障定位

维修前必须断电,避免触电风险。通过直观检查法(目视、触摸、询问)初步判断故障范围,例如检查保险丝、元器件烧焦痕迹或电缆脱落。

使用仪器检查法:万用表检测电源电压,示波器观察脉冲信号波形,PLC编程器排查程序错误。

2、分模块维修与替换

电源模块:若开关电源损坏,需更换同型号模块,并验证输出电压稳定性。

电路板与元器件:主控板损坏需专业修复,如芯片级焊接或更换电容;老化元器件需用同规格产品替换,确保兼容性。

机械部件:联轴器松动或轴承磨损需重新校准或更换,同时检查丝杆润滑状态。

3、软件配置与参数恢复

固件升级:通过编程工具更新系统固件,修复潜在的软件漏洞。

参数重置:根据机床型号恢复出厂设置,调整加速度、扭矩限制等参数,确保与机械特性匹配。

三、维修后的测试与预防性维护

1、动态测试与验证

维修后需进行空载和负载测试,观察轴运动平稳性、温升及噪声。使用通用测试仪检测反馈信号、速度波动和电流峰值,确保修复效果。

2、预防性维护策略

定期清洁:清除电路板灰尘、检查散热风扇,避免因堵塞导致过热。

数据备份与记录:定期备份系统参数和程序,建立维修档案,记录故障现象、更换部件及测试结果。

环境控制:保持机房干燥、无尘,避免腐蚀性气体或液体接触设备。

总之,西门子数控系统维修需结合故障诊断、分模块修复、软件调试及预防性维护,形成系统性解决方案。通过科学排查、精准修复和持续保养,可显著降低停机时间,保障生产连续性,为智能制造提供可靠支撑。